- Inicio

- Productos

- Líneas de producción de paneles de aluminio compuesto (ACP)

- Línea de producción de panel de aluminio compuesto (ACP)

Línea de producción de panel de aluminio compuesto (ACP)

Descripción de producto:

Esta línea de producción está diseñada especialmente para fabricar paneles sándwich o de aluminio compuesto (ACP). Su proceso de fabricación es el siguiente:

Primero, los paneles de polietileno extruidos de forma continua por la extrusora especial, cuyo espesor es ajustado por el molde en T, son enfriados y calandrados por la calandria de tres rodillos, para después combinarse con la película adhesiva de polímero.

Segundo, la hoja de aluminio se precalienta con el rodillo de precalentamiento.

Tercero, el calor residual del panel núcleo PE se emplea para precombinar el panel con las hojas superiores e inferiores de aluminio en la primera y segunda máquina de laminación térmica a la temperatura adecuada.

Al final, después de los procesos de prensado térmico, acabado de laminación, enfriamiento, aplanamiento, corte y revestimiento con película protectora, el panel compuesto de aluminio se corta en la dimensión deseada.

Características:

1. Alta capacidad productiva, especificaciones completas, espesor disponible del panel ACP de 1mm a 8mm.

2. Las hojas de aluminio con espesor de 0.018mm a 0.5mm se pueden combinar.

3. Los plásticos reciclados también se pueden utilizar.

4. Tecnología de procesamiento comprobada y operación sencilla.

Parámetros de modelos opcionales:

Modelo: JET-FH-1300

Diámetro del tornillo (mm): Φ180 o Φ85/188

Altura del centro (mm): 1100

Velocidad lineal (m/min): 0-6

Potencia real (Kw/h): 220

Anchura del producto acabado (mm): 800-1300

Dimensiones (mm): 51000X3600X3500

Modelo: JET-FH-1600

Diámetro del tornillo (mm): Φ190 o Φ85/188

Altura del centro (mm): 1100

Velocidad lineal (m/min): 0-6

Potencia real (Kw/h): 260

Anchura del producto acabado (mm): 800-1600

Dimensiones (mm): 51000X3800X3500

Parámetros del panel acabado

Anchura: 800-1300mm o 800-1600mm

Espesor: 1~8mm

Longitud: depende de las necesidades de producción

Imagen de producto acabado:

Imagen de aplicación:

Los paneles compuestos de aluminio se usan extensamente en las decoraciones arquitectónicas, incluyendo paredes exteriores de edificios, fachadas, techos, columnas, muebles, ascensores, tableros de publicidad, autobuses, vagones de tren, materiales de pared divisoria para aviones y barcos, así como cajas exteriores de equipos e instrumentos.

Equipo 1:

Extrusora

Función: El material PE es transportado por el alimentador al cilindro con tornillo donde se funde a una elevada temperatura. Después de la extrusión, el espesor del panel núcleo es ajustado por el molde en T.

Equipo 2

Calandria

Función: La calandria realiza el moldeo por prensado en frío del panel extruido por el molde para suministrar el material del núcleo PE para su posterior combinación.

Equipo 3:

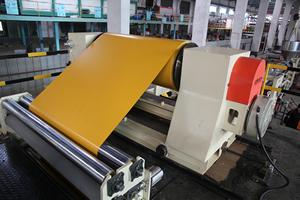

Desbobinadora

Función: La desbobinadora móvil funciona junto con el sistema de control de tensión de polvo magnético de alta precisión para garantizar la tensión requerida para la producción continua y transportar las bobinas de aluminio con recubrimiento de color a la unidad de laminación de forma estable y fluida.

Equipo 4:

Máquina laminadora

Función: El núcleo PE se precombina con las hojas superiores e inferiores de aluminio en los primeros y segundos sets de máquinas de laminación térmica a temperatura adecuada. Más adelante se realizan los procesos de prensado térmico y acabado de laminación.

Equipo 5:

Enfriador

Función: Los paneles compuestos son enfriados por el equipo de refrigeración por aire con volumen de aire ajustable, lo que garantiza que los paneles de aluminio compuestos se enfríen hasta la temperatura deseada de forma estable, a la vez que satisface los requisitos de temperatura para el revestimiento posterior de la película protectora.

Equipo 6:

Sensor de longitud fija

Función: Después de que los paneles enfriados se aplanan y recortan, el sensor de longitud fija genera una señal de retroalimentación para que la cizalla sujete automáticamente los paneles para moverlos en forma sincronizada hacia la dirección de transporte y después del corte regresar automáticamente a la posición original. Así se asegura la precisión dimensional del panel.